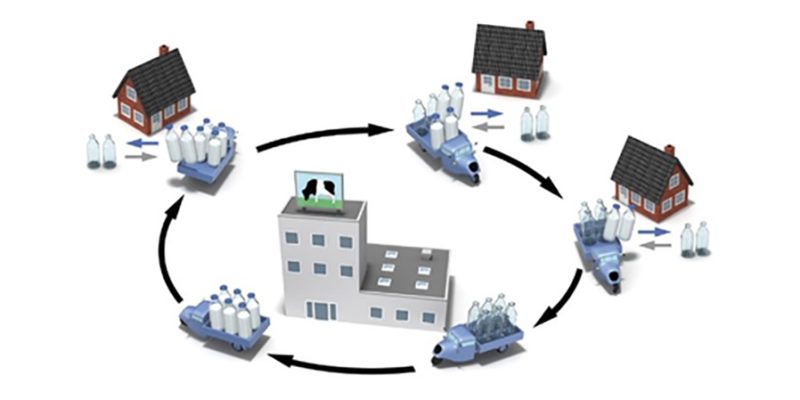

Mniej pustych przebiegów dzięki systemom milk run – produkcja z pociągami holowniczymi

Kluczowe fakty

Klient

Producent reflektorów samochodowych, oświetlenia i komponentów elektronicznych

Lokalizacja

Niemcy

Przemysł

Elektryka

Liczba pracowników

36.000

Sytuacja początkowa

- Transport małych nośników transportowych, skrzyń kratowych, europalet i palet przemysłowych

- Dostarczanie materiału za pomocą ładowaczy czołowych

- Praca wózka widłowego: 30 godzin pracy dziennie

- Kosztowne

- Duże natężenie ruchu

- Wysoki poziom zanieczyszczeń w halach fabrycznych

- Zagrożenie dla bezpieczeństwa pracowników

- Wąskie korytarze (2,5 m) w produkcji

Wymagania klienta

- Wzrost produktywności

- Minimalizacja pustych przebiegów

- Oszczędność kosztów

- Zwiększenie bezpieczeństwa

- Płynne zaopatrzenie produkcji w komponenty i materiały

Rozwiązanie LKE

- Usprawnienie dostaw produkcyjnych za pomocą systemu pociągów holowniczych bez wózków widłowych

- Wagon platforma typu X, wagon pokładowy KLT, Cargo-Liner

- Wózki holownicze są wyposażone w wirtualny system sprzęgła i dyszla LKE zapewniający optymalną stabilność kierunkową w wąskich korytarzach.

- 4 pociągi holownicze na 5 trasach w tym samym czasie, podczas gdy kolejne pociągi transportowe czekają.

- Ciągnik: 4 ciągniki

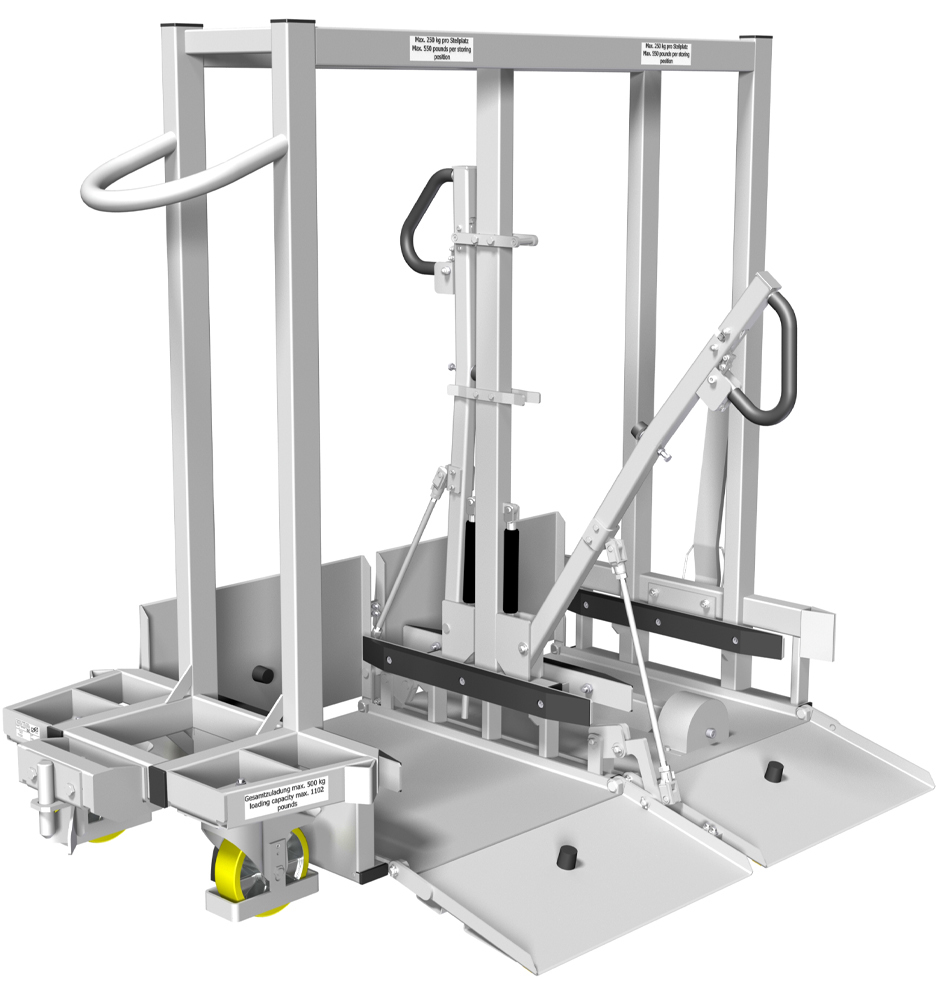

Samochód taxi Cargo Liner SP2

- Odbiór kontenerów KLT i wózków ramowych

- Centralna dźwignia ręczna

- Dwa miejsca parkingowe

- Załadunek i rozładunek po obu stronach

- Wewnątrz i na zewnątrz

- Zabezpieczenie przed najechaniem na wszystkie kółka

- Wirtualne sprzęgło i system dyszla

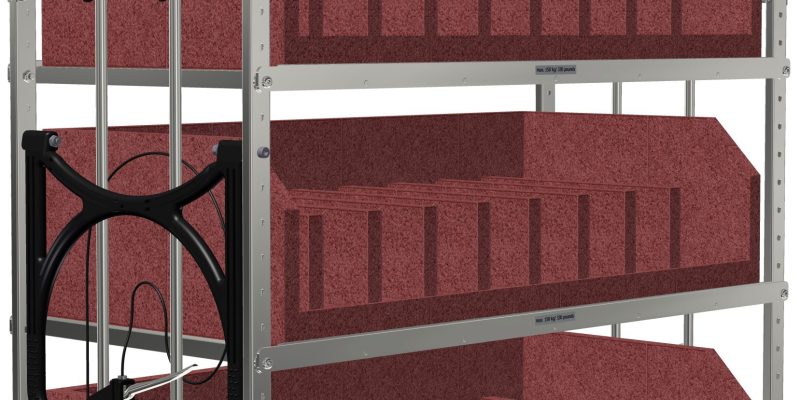

KLT wagon 600 E4

Mały wózek transportowy do kompletacji zamówień

- Trzy pochyłe półki

- Udźwig 100 kg na poziom

- Zabezpieczenie przed najechaniem na wszystkie kółka

- Blokada centralna z prostym sterowaniem nożnym

- Uchwyt do ciągnięcia z hamulcem ręcznym

- Wirtualne sprzęgło i system dyszla

Wózek platformowy typu X

klatek paletowych, europalet i palet przemysłowych

- Możliwość sztaplowania

- Załadunek i rozładunek po obu stronach

- Samoblokujący dyszel

- Ergonomiczny uchwyt

- Zabezpieczenie przed najechaniem na wszystkie kółka

- Wirtualne sprzęgło i system dyszla

Wynik

- Eliminacja wykorzystania wózków paletowych

- Zwiększona produktywność, zwiększona częstotliwość dostaw > Stałe wykorzystanie mocy produkcyjnych > Codziennie pobieranych i instalowanych jest 2000 pojemników

- Oszczędność czasu dzięki precyzyjnej dostawie do pracownika

- Udział pustych pojemników zmniejszony o 15% – dystrybucja pełnych pojemników i jednoczesna zbiórka pustych pojemników

- Oszczędność kosztów

- Prawidłowe prowadzenie w korytarzach, z których niektóre mają szerokość 2,5 m.

- Możliwe odłączenie wagonów od pociągu na trasie

- Zminimalizowane natężenie ruchu

- Więcej bezpieczeństwa

- Oszczędność miejsca w korytarzach hal produkcyjnych wynosząca 600 miejsc paletowych